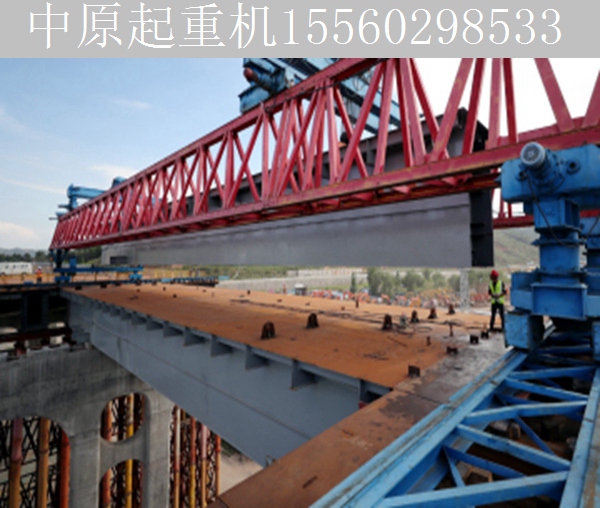

甘肃嘉峪关单梁式架桥机厂家 单梁式架桥机自稳定系统的结构逻辑与工程应用解析

自稳定系统是单梁式架桥机抵御载荷波动、适应复杂工况的核心安全保障,通过 “支撑调节 - 实时监测 - 约束防护” 的协同运作,确保设备在吊梁、过孔、曲线架梁等全流程作业中的平衡与稳定,其设计与应用深度适配各类施工场景的实际需求,已形成成熟的技术实践体系。

系统结构以多模块协同为特征,核心包含支撑调节、监测感知与约束防护三大组件。支撑调节模块是稳定基础,通过支腿与配重的动态适配实现载荷平衡:前支腿采用液压无级调节结构,如 JQ1000 型架桥机的前刚性腿可通过多级伸缩柱体补偿墩台高差,配合超低位转换支撑技术,在珠肇高铁高低差线路施工中***调整主梁水平度;中支腿作为关键支撑点,在 “应龙号” 架桥机上被设计为专用单线模块,通过齿轮齿条驱动实现横向 ±1.2 米微调,有效应对限宽工况下的重心偏移。监测感知模块则依赖智能传感技术实现***把控,京通铁路的 DJ180 架桥机搭载 “黑匣子” 系统,通过工业级水平垂直传感器实时采集倾角、偏差数据,屏幕数据条可直观反馈设备姿态,配合北斗定位实现毫米级精度监测;巢马铁路的 CQ1800 型架桥机更集成多点均衡吊装监测功能,确保千吨级钢梁起吊时各吊点受力偏差不超过 3%。约束防护模块作为安全冗余,常见配置包括主梁两侧的抗风缆风绳、支腿底部的抗剪螺栓锚固,以及龙烟铁路架桥机加装的防碰撞雷达,可实时监测 30 米内障碍物避免意外扰动。

功能实现上,系统针对不同工况形成差异化稳定策略。吊梁作业时,通过 “载荷反馈 - 动态调平” 机制应对重量偏差:鲁南高铁施工中,当梁体出现 ±2° 倾斜,倾角传感器立即触发吊具调平油缸动作,10 秒内校正姿态,同时荷重传感器实时监控载荷,超过额定值 105% 即触发紧急制动。过孔阶段是重心转移的关键期,“应龙号” 采用双跨架设方案,通过中支腿与后支腿的交替支撑,配合尾部 30 吨活动配重调节重心,使稳定系数始终保持在 1.5 以上;ZQ80 型架桥机则通过智能同步锚固系统,实现支腿与已架梁体的快速锁定,无需人工辅助即可完成走行过程中的稳定过渡。曲线架梁时,支撑与监测模块联动发力:小半径曲线施工中,扇形轨道配合支腿横移油缸实现渐进式调整,每次横移不超过 50 厘米便停顿校验,防止偏心载荷导致的失稳。

实际应用中,系统配置需***匹配施工场景:高铁标准化施工优先强化监测精度,DJ1000 型架桥机通过 “黑匣子” 与支腿调节的协同,实现 32.6 米箱梁架设的 ±3 毫米落位精度;复杂地形则侧重支撑适应性,渝昆高铁洛泽河特大桥的 “虹鹰 1 号” 通过数字孪生平台监控结构受力,模块化支腿可快速适配峡谷地形的墩台高差;跨海跨江工程需强化抗干扰能力,通过加密缆风绳与防台风锚固装置,抵御强风对主梁稳定性的影响。所有架桥机的自稳定系统均需通过严苛验证,在额定载荷 1.25 倍的静载试验中保持 10 分钟无***变形,方可投入实际作业,这一标准已成为行业安全底线。